В статье описано как компания Lockheed Martin Space Systems с помощью Siemens Femap создала многоцелевой пилотируемый космический корабль Orion, разрабатываемый NASA для исследования дальнего космоса. Задачи поставлены были амбициозные: расcчитать свыше 900 вариантов нагружения, соответствующих режимам штатного и аварийного пуска, проанализировать МКЭ-модели содержащие до миллиона элементов, отсортировать огромный объем результатов расчета для поиска критических нагрузок.

Компания Lockheed Martin Space Systems является одним из четырех основных подразделений корпорации Lockheed Martin и главным подрядчиком проекта по созданию многоцелевого пилотируемого космического корабля Orion. Это первый за многие годы новый корабль, разрабатываемый NASA для исследования дальнего космоса. Экипаж корабля Orion составляет до шести человек. Корабль оснащен системами аварийного спасения и жизнеобеспечения. Он способен безопасно входить в атмосферу на второй космической скорости.

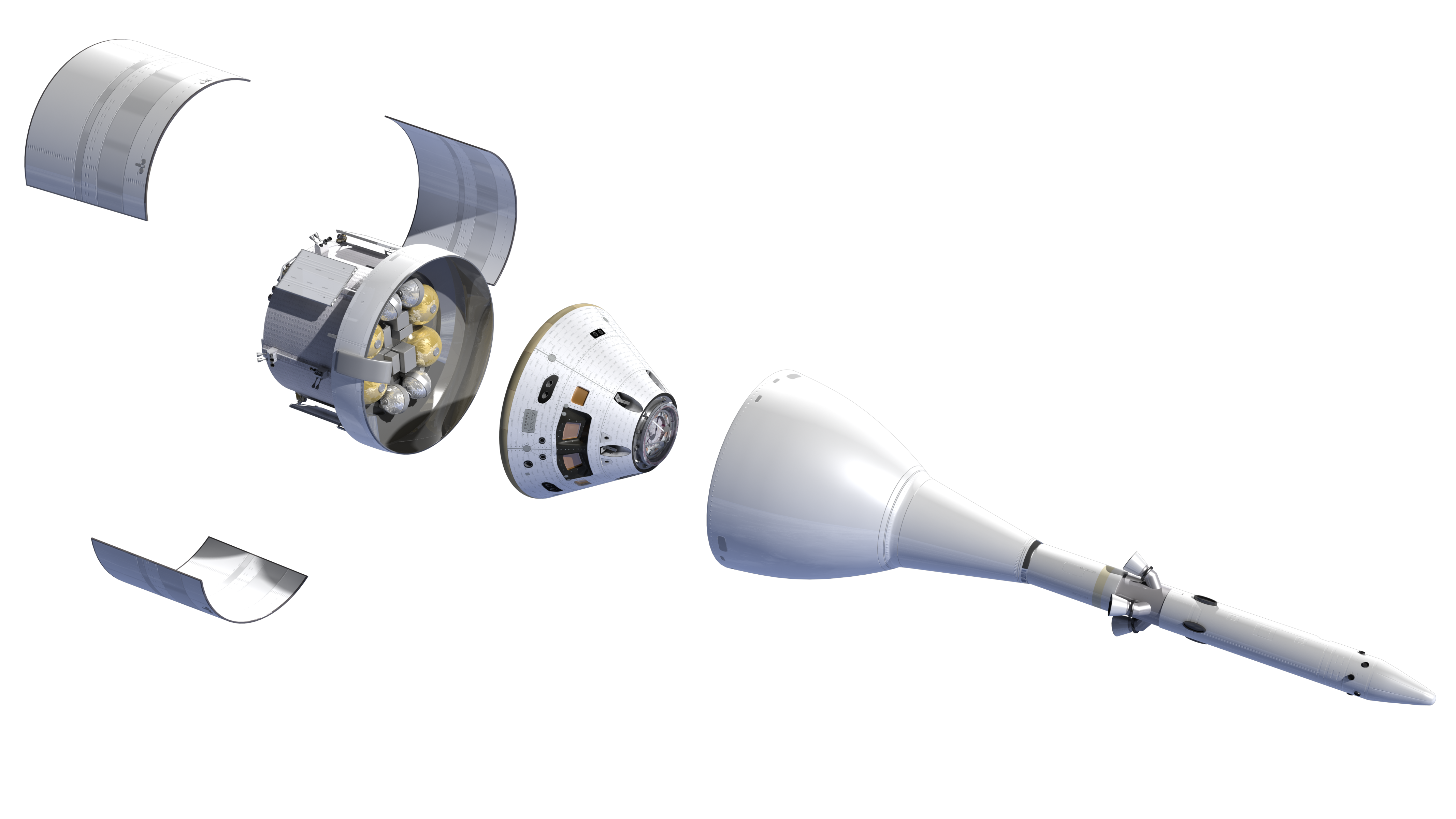

Orion состоит из трех блоков: отсек экипажа, служебный отсек и отсек системы аварийного спасения на старте. Расчет методом конечных элементов (МКЭ) играет ключевую роль в проектировании всех трех отсеков. С его помощью разработчики исследуют нагрузки и напряжения в конструкции на всех этапах полета. По результатам расчетов выполняется оптимизация таких параметров, как масса и жесткость, производится выбор материала, геометрии и прочностных свойств отдельных деталей.

Я работал во многих системах, и именно Siemens Femap полностью соответствует нашим процессам применения МКЭ

Джозеф Хесс, Старший аналитик Lockheed Martin Space Systems

Это типовой итерационный процесс, в который вовлечены конструкторы и инженеры-прочнисты. На основе МКЭ-расчетов принимаются оптимальные проектные решения. В ином случае работа растянулась бы на годы, а конечно-элементные модели имели огромные размеры (до миллиона элементов). Еще одно важное отличие — большое число вариантов нагружения, подлежащих расчету. Это связано как со сложностью запуска корабля в космос и его возвращения на Землю, так и с ограниченной производительностью компьютерной техники (МКЭ-расчеты выполняются на кластере из серверов с ОС Linux).

«Когда в начале 1990-х гг. я проектировал самолеты, мы рассматривали всего 100 вариантов нагружения, и не более пяти из них были критически важными», — вспоминает Эрик Льюис (Eric Lewis), специалист по прочностным расчетам и старший инженер в компании Lockheed Martin Space Systems. Он входит в группу расчетчиков, занимающихся проектированием служебного отсека и системы аварийного спасения корабля Orion.

По мере роста вычислительных мощностей и возможностей программного обеспечения в большинстве подобных проектов стало возможным проводить расчеты гораздо большего числа вариантов нагружения.

Сегодня Льюис и его коллеги исследуют порядка 900 сочетаний нагрузок, соответствующих различным сценариям запуска корабля Orion.

За один рабочий день мы выполняем несколько циклов расчета моделей, содержащих около миллиона элементов, а на весьма сложные исследования альтернативных решений требуется всего две-три недели

Эрик Льюис, Специалист по прочностным расчетам и старший аналитик Lockheed Martin Space Systems

Интегрированные МКЭ-решатель и пре-/постпроцессор

Компания Martin Space System выбрала системы Femap™ и NX™ Nastran®, объединяющие МКЭ-решатель, пре- и постпроцессор, в качестве средства проведения конечно-элементных расчетов. Разработчиком этих систем является компания Siemens PLM Software — поставщик решений по управлению жизненным циклом изделия (PLM). По словам Льюиса, Femap с NX Nastran обладают массой преимуществ при проведении расчетов корабля Orion.

Я работал во многих системах, и именно Femap полностью соответствует нашим процессам применения МКЭ

Джозеф Хесс (Joseph Hess), инженер-прочнист компании Red Canyon Engineering and Software, работающий на полную ставку по проекту Orion.

Например, Femap не привязана к какой-то одной конкретной CAD-системе. Инженеры могут открывать геометрию из Pro/ENGINEER и на ее основе создавать модели для МКЭ-расчетов. Кроме того, в Siemens Femap предусмотрено множество инструментов создания и редактирования геометрии. С их помощью расчетчики могут при необходимости вносить изменения в конструкторские модели, на основе которых строятся модели для конечно-элементных расчетов. Специалисты по анализу нагрузок и динамики выполняют комбинированные расчеты единой системы «корабль + ракета-носитель». Кроме того, создаются модели с более мелкой сеткой. Они служат для более точного расчета механических напряжений, а также оптимизации массы и жесткости деталей.

Хесс отмечает тот факт, что Siemens Femap работает под управлением операционной системы Windows. На рабочих станциях было установлено программное обеспечение для Windows, благодаря чему информацию из Siemens Femap удобно копировать в другие программы, например, в Excel. Изображения переносятся очень удобно.

Прочнисты применяют имеющийся в системе Siemens Femap интерфейс разработки приложений (API) для создания сценариев, автоматизирующих выполнение часто повторяющихся задач. В частности, один такой сценарий переносит набор сжимающих усилий с одной модели на другую. Другой сценарий пересчитывает значения массы и площади несущих элементов оболочек, чтобы получить фактическую полную массу. Остальные сценарии рассчитывают оптимальную толщину оболочки, исходя из напряжений в элементах и результирующих усилий среза. В расчетах применяются конечные элементы типа CBUSH, CBAR и CBEAM.

Автоматизация расчетов критических случаев нагружения экономят время

Около 60 специалистов по прочностным и динамическим расчетам работают в Femap с NX Nastran по проекту Orion (данная система применяется расчетчиками, разрабатывающими как отсек экипажа, так и служебный отсек, и систему аварийного спасения).

Одним из основных преимуществ Siemens Femap является удобство системы в работе, что позволяет быстро выполнять поиск компромиссных технических решений.

«В Femap очень просто редактировать модели целых систем изделия. Это очень помогает, когда вы вносите изменения в одну или несколько деталей и хотите выяснить, как это повлияет на всю систему в целом», — отмечает Льюис.

«За один рабочий день мы выполняем несколько циклов расчета моделей, содержащих около миллиона элементов, а на весьма сложные исследования альтернативных решений требуется всего две-три недели».

Льюис добавляет: «Что мне еще нравится в Siemens Femap — это высокая степень визуализации всех процессов. При создании конечно-элементной модели очень легко допустить ошибку. В Siemens Femap предусмотрено множество режимов отображения модели, а вывод ее различных элементов и участков геометрии можно включать или отключать. Это помогает нам проверять модели и находить ошибки».

При работе над данным проектом ряд функций системы Siemens Femap принес особую пользу. В частности, из-за огромного количества рассматриваемых вариантов нагружения результаты требовалось часто сортировать, чтобы выявить, какие нагрузки являются критическими. Предусмотренная в Siemens Femap функция ранжирования табличных данных сортирует их, быстро показывая максимальное и минимальное значения. Это устраняет необходимость экспортировать результаты в Excel, а затем писать в нем функции поиска минимума и максимума. «Таблица данных выполняет эту задачу автоматически», — говорит Хесс. «Это существенно экономит время».

Еще одна функция, помогающая сократить число критических вариантов нагружения — имеющееся в Siemens Femap средство расчета свободных тел, входящее в состав инструментов процессора. Оно строит так называемые диаграммы свободных тел (силовые схемы) и позволяет определять нагрузки в местах контакта. «Нам нравится этот инструмент, так как с его помощью мы строим сечения корабля на разных уровнях и быстро выявляем траектории передачи и типы нагрузок в различных участках конструкции», — поясняет Льюис.

Льюис называет себя «приверженцем Femap»: он постоянно рассказывает своим коллегам из авиационно-космической отрасли о преимуществах этой системы. «Я говорю о том, насколько система удобна в работе и как легко ее освоить», — отмечает он. «Femap — очень мощная и интуитивно понятная среда».

.svg)

.jpg)

.jpg)